摘要:对于开启涡轮式搅拌器的搅拌流场,采用多重参考系法、标准

κ-ε湍流模型和 SIMPLE算法,应用 Fluent软件对其

进行数值模拟,并用PIV实验进行验证。结果表明:数值模拟与实验结果基本一致,选用的 MRF模型符合实际;对叶片数为4、桨叶倾角为45°、桨径为100mm的常用开启涡轮式搅拌器在转速为120r/min时进行模拟,发现桨叶区产生径向流,在挡板附近形成漩涡,在釜底存在搅拌死区;对搅拌器叶轮设计参数进行优化,发现当桨径为170mm、桨叶倾角为45°、叶片数为6时所产生的搅拌死区**少,搅拌效果**佳。

引言

搅拌器广泛应用于农业、化工、食品、医药、发酵、排污等各种行业

[1],搅拌器叶轮是搅拌过程的主要换能器件,不同结构参数的叶轮所造成的流场和混合效果差别很大,故对搅拌器进行流场分析和优化

[2-3]成为必要。近日,随着

CFD[4-6]在搅拌釜中应用,可通过CFD对搅拌器进行流场分析和结构优化,较传统的半理论半经验的方法有更大的优越性,对搅拌釜的开发和调控产生重大影响。虽然CFD会缩短实验周期,但是真实的流动情况需通过试验来验证

[7]。

本文以 CFD 技术作为搅拌器流场分析和结构优化的理论分析基础,并用PIV 验证模拟的正确性。采用FLUENT对搅拌釜内流场进行了数值模拟,分析了开启涡轮式搅拌器在不同结构下的流场,并对搅拌器进行优化,为搅拌器的开发和选型提供了依据。

1 实验装置

1.1 实验模型

实验所用搅拌釜为带蝶形封头的圆柱形釜体,直

径D=290mm

,液面高度

H=

D,桨径为

d=100mm

,

叶片宽度

b=10mm,桨叶离底高度

C=

d。为了减少

釜壁对光线的折射作用,将搅拌釜置于玻璃方槽中。釜体内有4块挡板,挡板宽度

B=5mm,叶片数

Z=4,流动介质为水。为避免激光照射到搅拌器表面行成散光,实验前需将搅拌器和搅拌轴表面喷上均匀的黑漆。

1.2 流场测试系统

流场的测量方法主要有皮托管法

[8]、热膜风速仪法

[9-10]、激光多普勒测速技术

[11-12]、激光超声测量技术、电化学法、摄影法、粒子图像测速。而PIV 技术打破单点测速技术的限制,既具备单点测量技术的分辨率和精度,又具备平面流场显示的瞬时图像和整体结构,揭示出了流动场湍流流动的空间结构,故本实验采用粒子成像测试技术

[13-14]。该测量仪由照明激光器、同步控制器、图像采集板、高速数字相机和分析软件组成。

2 数值模拟

2.1 控制方程

搅拌釜的 CFD 分析可以看作是在流体流动基本守恒定律下对流体的模拟,这三个基本的守恒定律是:质量守恒定律、动量守恒定律和能量守恒定律,而控制方程是这些守恒定律的数学描述。

|

2.2 |

|

网格划分 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

利用 |

|

|

/ |

|

进行建模,导入到 |

ICEMCFD |

进行网 |

|

|

|

|

|

|

|

ProE |

|

|

|

|

|

|

|

|

|

|

|

|

|

格划 分。 采 用 多 重 参 考 系[15] ( |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

MultipleReference |

|

|

|

, |

|

|

|

)方法解决搅拌区域的运动问题,将搅拌 |

|

FrameMRF |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

釜分为桨区域和桨外区域,通过在交界面上的插值转换来实现两个不同区域的速度匹配。采用非结构网格划分,总网格数为214894个,总节点数为39533个。

2.3 模拟方法

采用FLUENT软件进行数值模拟,用标准

κ-ε湍

流模型模拟流体的流动。搅拌过程中液面与大气接触,边界条件设为自由液面;所有釜体、搅拌轴、搅拌器定义为壁面边界条件。压力 ― 速度耦合采用 SEM-PLE算法,流动状态为定常流动;由于使用的是非结构化网格,采用二阶迎风差分格式以提高计算精度;计

算残差设定为

10-3。

3 搅拌流场分析

3.1 流场数值模拟

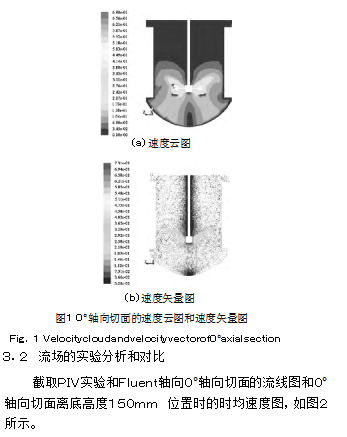

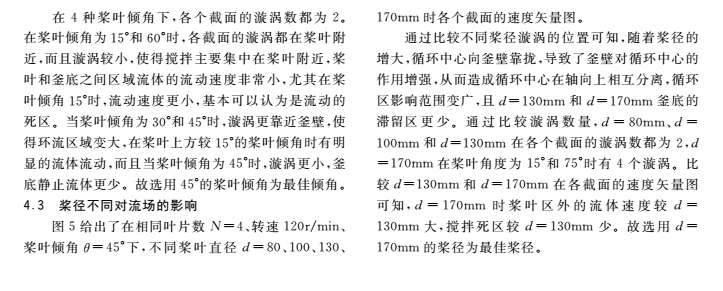

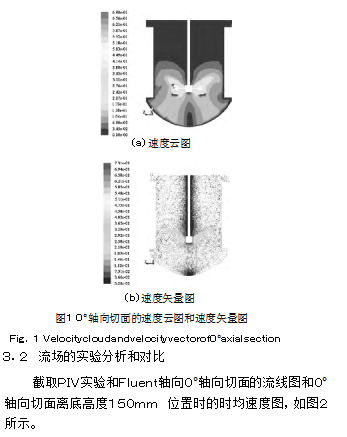

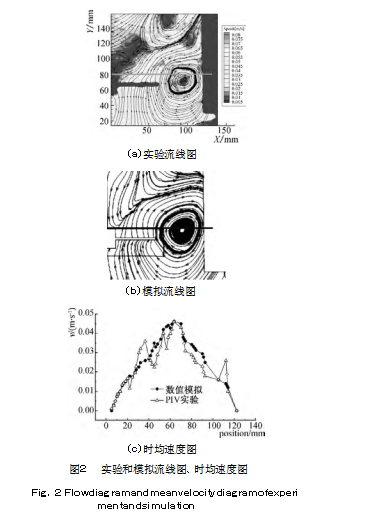

为了观察分析搅拌釜内搅拌轴附近流体的速度大小及分布情况,截取轴向的0°切面的速度云图和速度矢量图,如图1所示。从图1(a)可以看出,液流的高速区主要集中在桨叶附近以及其下方的带状区域;另外,在桨叶下方有一个低速的自下向上流动的三椎体区域,此区域容易产生搅拌死区。从图1(b)可以看出,流体有较大的轴向分量,流体在撞击挡板之后继续沿着挡板向下流动,从下边缘进入桨叶,挡板附近形成漩涡。在封头内的流体沿着釜壁向中心流动,在釜底形成搅拌死区。

|

|

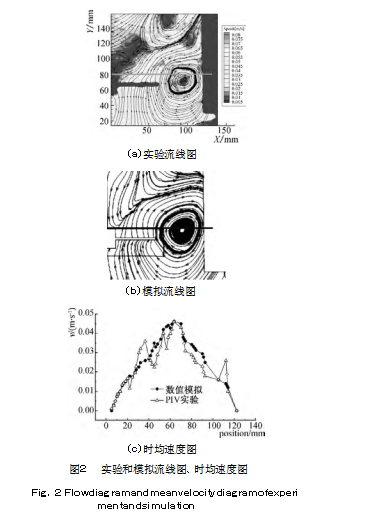

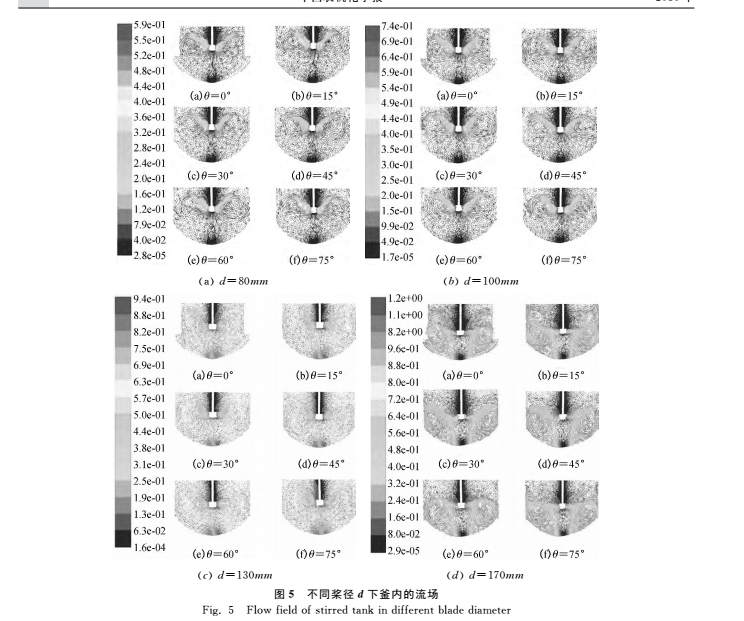

比较 |

PIV |

实验和 |

|

数值模拟结果可知,漩涡 |

各个截面的分析,获得**佳搅拌效果的搅拌器结构。 |

|

|

|

|

|

|

|

|

Fluent |

|

|

|

|

|

|

|

|

位置基本一致,流型也基本一致。通过时均速度图可 |

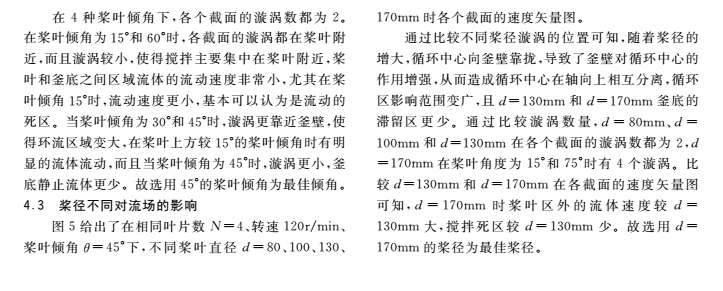

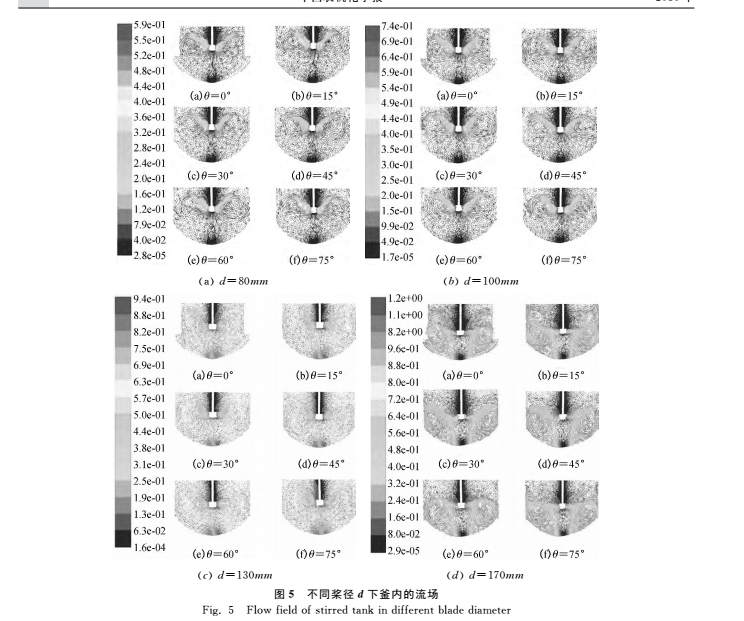

通常,轴向流、搅拌死区少、搅拌速度大、数量较多的漩 |

|

知实验和模拟的时均速度分布和中值基本一致,且** |

涡能达到更好的搅拌效果。初始数据:叶片数 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

大速度都在叶端位置,分别为 |

/ 和 |

/。 |

倾角 |

|

,桨径 |

|

,转速 |

|

|

|

|

|

|

|

|

|

|

0.046ms |

0.045ms |

|

45° |

|

100mm |

|

由于轴的柔性,在转动中速度有一定波动,存在一定误 |

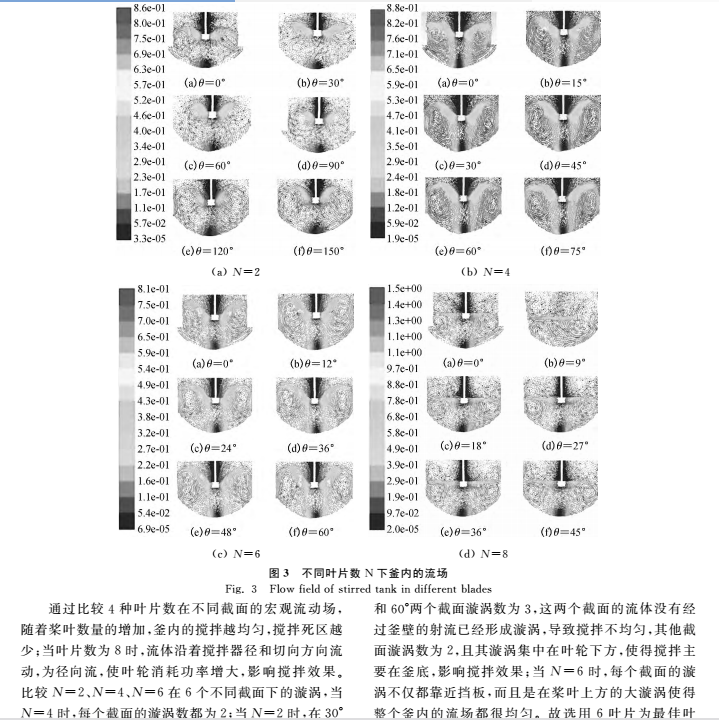

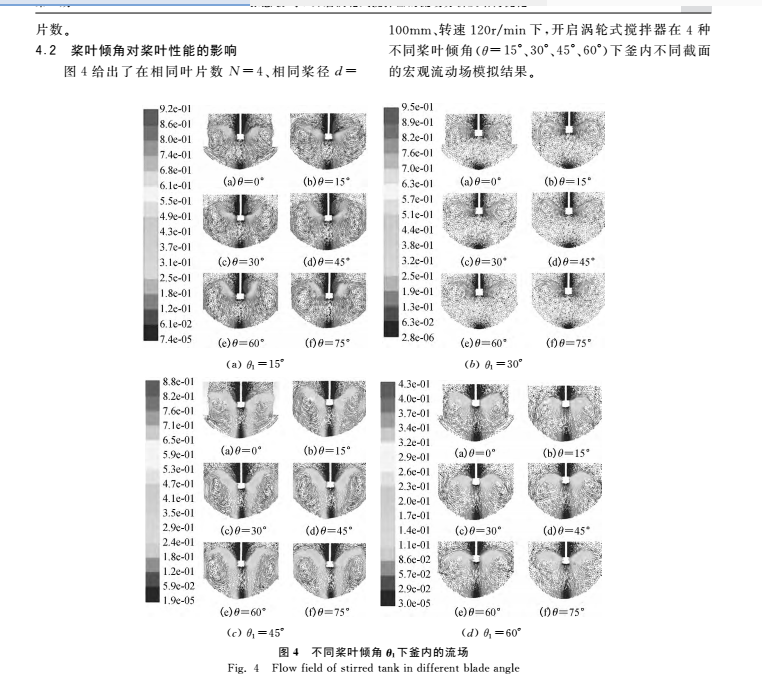

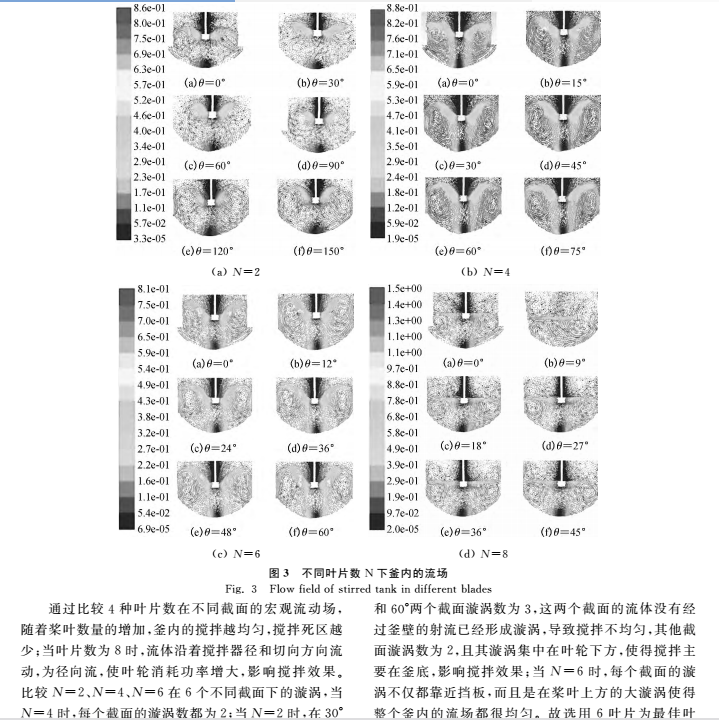

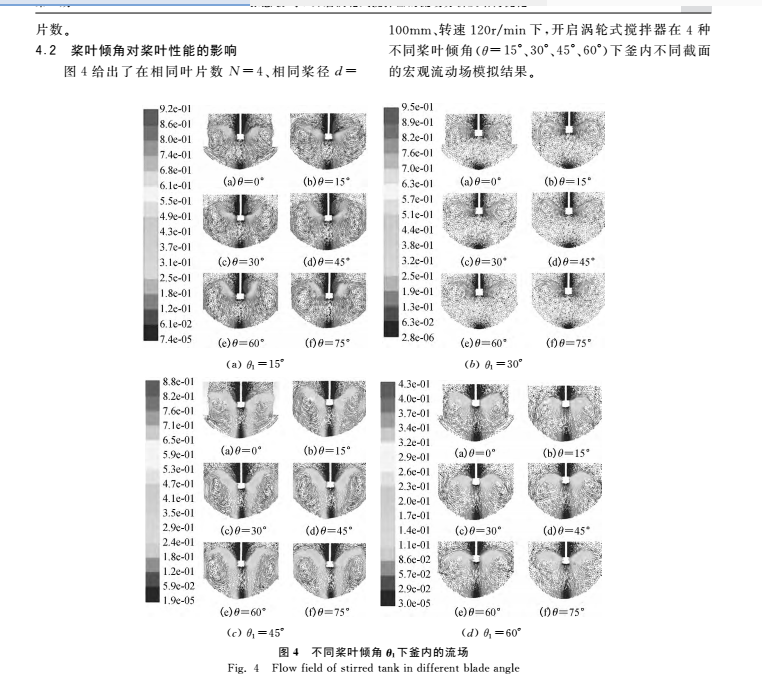

4.1 |

叶片数对桨性能的影响 |

|

差。综上所述, |

|

实验验证了数值模拟结果的正确 |

|

图 |

3 |

给出了在相同桨叶倾角 |

|

|

|

|

|

|

PIV |

|

|

|

|

|

|

|

|

|

|

|

性,选用的 |

MRF |

模型符合实际。 |

|

|

|

|

、转速 |

/ |

|

|

|

|

|

|

|

|

|

|

|

=100mm |

|

120rmin |

|

|

搅拌器的优化 |

|

|

|

|

种不同叶片数下能表达釜内整个宏观流动场的模拟结 |

|

4 |

|

|

|

|

|

果,考虑到釜内有4个挡板,故每种叶片数下表达釜内 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

通过对不同叶片数、不同桨径和不同桨叶倾角在 |

整个流场的截面都不同。 |

|

5 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

根据流体力学理论,采用Fluent对搅拌釜内部流 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

场进行了模拟,并用 PIV 对模拟进行验证。结果表 |

|

|

|

|

|

|

|

|

|

|

|

|

明, |

|

|

实验与数值模拟的结果基本一致,选用的 |

|

|

|

|

|

|

|

PIV |

|

|

|

|

|

|

|

模型符合实际;对叶片数为 、桨叶倾角为 |

|

MRF |

|

|

|

|

|

|

|

|

4 |

|

桨径为 |

100mm |

的常用开启涡轮式搅拌器,在转速为 |

|

|

|

|

|

|

|

|

|

|

|

|

/ |

|

|

时 桨叶区产生径向流 在挡板附近形成漩 |

|

|

|

|

|

, |

|

, |

|

120rmin |

|

|

|

|

涡 在釜底存在搅拌死区 通过改变搅拌器叶轮的设计 |

|

|

|

|

, |

|

|

|

|

; |

|

|

参数,对所得到的模拟结果进行分析和优化,发现当桨 |

|

|

|

|

|

|

|

|

|

|

|

|

径为170mm、桨叶倾角为45°、叶片数为6时所产生的 |

|

|

|

|

|

|

|

|

|

|

|

|

搅拌死区**少,搅拌效果**佳。 |