搅拌操作广泛应用于化工、石化、医药、食品、冶金、造纸以及污水处理等过程工业中,特别是在匀化、乳化、发酵及聚合等操作过程中发挥了重要作用。然而G内外的调查研究发现,在搅拌工业中普遍存在桨形单一、选型不合理、结构与操作参数远离优选值以及规模效益低等问题,这严重影

响了搅拌混合效果和企业的经济效益。

传统搅拌器大都为小叶片搅拌器,即其在釜体纵剖面的投影所占比例较小,典型的如桨式及涡轮式搅拌器等,具有结构简单、操作方便及设计方法相对成熟等优点,但其功能单一,只适用于特定的工艺流程。实际化工过程则较为复杂,粘度

的变化、相态的转变以及热量的传递等往往同时存在。典型的如一些有机聚合过程,开始时物料的粘度很低,随反应的进行粘度会越来越高,有的甚**在反应后期还会析出固体粒子。显然对于这样的变工况体系来说,如果直接采用传统的单一小叶片搅拌器,很难全程较好地满足不同阶段的搅拌需求。因此,为确保搅拌槽内流体得到较好的混合,更好地满足工业生产中不同阶段的搅拌需求,工业上采用两种方法来解决这个难题。一

种是选用单一叶片式宽粘度域搅拌器,该类搅拌

器具有结构简单、动密封容易且运行维护成本低等优点; 另一类是选用组合式搅拌器,即在同轴或异轴上安装多个搅拌器。但文献报道表明,同轴上安装多个搅拌器有时并不能满足变粘体系的搅

[1],

拌需求 而双轴组合式搅拌器因其组合的多样性和工作模式的灵活性而具有良好的综合性能。

1 单一叶片式宽粘度域搅拌器

1. 1 类型与应用

目前,单一叶片式宽粘度域搅拌器主要有美

G LIGHTNIN 的 A315 搅拌器、法G ROBIN 的 HPM 搅拌器、德G EKATO 的 INTERPRO 搅拌器以及日本住友重机、神钢泛技术、三菱重工各自开发的**大叶片式 ( Maxblend,MB) 、泛能式 ( Full-zone,FZ) 、叶片组合式( Sanmeler,SM) 搅拌器,特别是后三者在过程工业实际生产中应用较多,表

[2,3]

现出良好的综合性能和灵活适应性 。

MB 搅拌器由上部带栅格的平叶片和下部延

长板两部分组成。下部延长板排出的流体为放射流,达到槽壁后转换成轴向循环流,当流体到达栅格处时,可被剪切细化,且液位较低时 MB 搅拌器也能进行有效混合。此外放射流具有冲刷釜壁的作用,能加快传热面附近的流体更新,进而提高传热效率,但其功耗是三者中**大的。

FZ 搅拌器由上、下叶片交错配置组成。上桨叶的底部有两个对称的延长板,起到连接上、下桨叶之间流动的作用; 下桨叶的外缘为向后弯曲

60°的后掠状叶片,可增加放射流的排出; 上、下桨叶间留有适当间隙和 60°的交错配置角,使上、下

桨叶所产生的流场进行交汇。其功耗低于 MB 搅

拌器,但高于 SM 搅拌器。

SM 搅拌器由左右非对称排列的平叶片和斜叶片构成,即 4 块倾斜安装的小叶片以及下部叶片。斜叶片有助于轴向流的形成,而下部叶片能增加放射流的排出。SM 搅拌器产生的流场是轴中心流体先被向下吸引,再绕轴以狭窄的流路下降到槽底,然后再从外围旋转向上,从而形成一个大的整体循环。SM 搅拌器也是轴向流和放射流相结合的搅拌器,同样有着良好的传热性能。

上述 3 种搅拌器的共同特点是叶片在搅拌槽纵剖面上的投影占纵剖面的比例较大,均在 50%

~ 60% 之间,且叶片呈单一的平板状,使得槽内流体循环路径单纯,剪切分布均匀,混合时间较短。因此,以上 3 种搅拌器不仅适合于固液悬浮及晶析等单元操作,也适合于液液分散和从液面吸入气体的气液传质过程,同时近壁的局部传热膜系数较均匀,也提高了整体传热膜系数。

1. 2 研究进展

1. 2. 1 G外研究进展

20 世纪 80 年代末,日本的住友重机及三菱重工等公司从开发新型高效聚合反应器的目的出发,开发了 MB、FZ、SM 搅拌器,这 3 种搅拌器的适用粘度范围为 0. 001 ~ 100Pa ·s,属于大叶片

宽粘度域搅拌器。

Dohi N 等实验研究了气 - 液 - 固三相搅拌体系中 MB 和 FZ 搅拌器的功率特性和颗粒悬浮特性,还测定了通气和不通气情况下的临界悬浮转速和能实现均匀混合的**小转速,并与四叶圆盘涡轮和三叶后掠式搅拌器组成的同轴组合式搅拌器进行了对比,结果发现大叶片搅拌器的固体悬浮特性很好,而且这 3 种结构中,MB 搅拌器的

|

|

[4] |

。随后,Dohi N 等又特别研 |

|

固体悬浮性能**好 |

|

究了 MB 和 FZ 搅拌器在过渡流区和湍流区的气 |

|

[5] |

,结果发现: 在一定转速下,大叶片 |

|

体分散特性 |

搅拌器的气体分散特性和同轴组合式搅拌器相当,并没有表现出明显的优势。此外,他们还建立了关于气含率和体积传质系数的经验关联式。但

工业上往往将 MB、FZ 搅拌器用于中、高粘体系,即流体可能处于层流区,而 Dohi N 等并未研究

MB、FZ 搅拌器在层流区的性能。

Fradette L 等研究了 3 种尺寸不同但几何形状相似的 MB 搅拌器在层流、过渡流、湍流区的功率和混合特性

[6]。结果发现: 在一定条件下,功率和效率不依赖于尺寸; MB 搅拌器相对传统搅拌器更高效,可以在较低功耗的条件下获得较好的混合效果,且离底距离对功耗等有较明显的影

响。

Yao W 等数值模拟了 MB 搅拌器和双螺带式

[7]

搅拌器的整体和局部混合特性 。结果发现 MB

搅拌器局部分散混合性能较好,尤其是在栅格区。这充分说明了在搅拌器上开设的栅格,具有剪切细化流体的效果,一定程度上能优化混合。

1. 2. 2 G内研究进展

G内对于单一叶片式宽粘度域搅拌器的研究是从 21 世纪初开始的,但详细的理论研究报道并不多见。

顾雪萍等对 MB、FZ、SM 这 3 种单一叶片式

[3],

宽粘度域搅拌器的性能逐一进行了考察 发现相同雷诺数下,MB 搅拌器功耗**大,FZ 次之,SM

**小,同时在高粘区域也是 SM 搅拌器的传热性能**好。但是在中低粘度区和高粘体系下,当广义雷诺数小于 3 时,FZ 搅拌器的混合效率高于

SM 搅拌器的,随着粘度的降低,两者的混合效率趋于相同。随后,顾雪萍等又在直径为 386mm 的

釜中单独对 FZ 搅拌器进行了实验研究,从而建立了 FZ 搅拌器的功率准数 Np 与雷诺数 Re 的关联式,得到了努塞尔数 Nu 与搅拌器的几何尺寸、雷诺数 Re、普朗特数 Pr 和粘度的关系式,为 FZ

[8]

搅拌器的工业应用提供了基础数据 。

张和照等考察了 MB 搅拌器的流动状态、功

率特性、混合特性以及在固液体系中的分散特性,

发现 MB 搅拌器比固液分散常用的斜叶涡轮性能

[2]

更加优越 。这是由于 MB 搅拌器与搅拌釜的纵剖面平行,其径向速度的轴向分布比较均匀,故在晶析操作中,有利于防止结垢,同时容易控制粒径

分布。

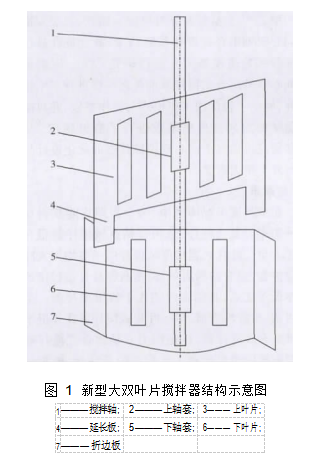

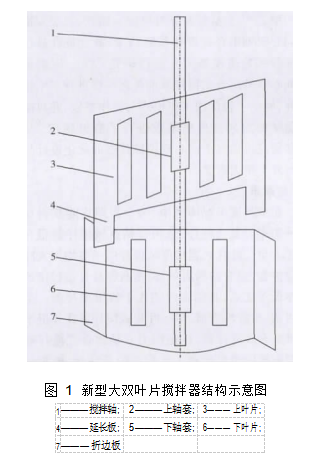

徐妙富综合考虑了 MB 与 FZ 搅拌器的结构特点和性能优势,创新设计了新型大双叶片搅拌

[9] ,

器 。即在 FZ 搅拌器的基础上 上、下叶片均对称开设了栅格,这些栅格能够起到剪切细化流体和降低搅拌器功耗的作用; 上、下叶片彼此保持一

定轴向间距并互成角度进行布置,可以促进搅拌釜内整体循环流的形成; 上叶片的下部**设有延长板,能促进上、下叶片间流体的流动; 下叶片的外周有折边板,可增加放射流的排出,如图 1 所

示。随后,研究者通过实验测定了其功率特性和混合特性,建立了高粘和低粘体系下不同结构参数搅拌器的单位体积功率与混合时间数的关系曲线,发现随着单位体积搅拌功率的增加,混合时间数会下降。同时根据实验结果确定了新型搅拌器的优化结构,并与目前工业上应用较广的双螺带搅拌器和 FZ 搅拌器进行了对比,发现优化的新型搅拌器的混合时间更短,混合速率更快,节能效果明显,相同工况下显示出明显的综合性能优势。

2 双轴组合式搅拌器

单一叶片式宽粘度域新型搅拌器的开发与研

究需要消耗大量的人力与物力,并且其适用的粘度范围只是较传统搅拌器有所扩展,其适应性扩展空间有限。如果能开发一类充分发挥传统搅拌器优势并避免其不足的搅拌器,不但经济、节能,还能更好地满足工业生产中的搅拌需求,双轴组

合式搅拌器便是在这种背景下产生的。

2. 1 类型及应用双轴组合式搅拌器依据布轴方式的不同总体

[10,11]

上可分为卧式和立式两大类 。对卧式双轴组合式搅拌设备而言,根据其功能的不同,又进一步分为用于气相聚合反应的搅拌床和用于高粘液相的自清洁型搅拌设备两种。一般来说,卧式双轴组合式搅拌器既能推动介质前进,又能发挥搅拌混合的作用,在高粘聚合反应体系中应用前景广阔,但用于高粘液体脱挥反应器时,其轴封的设计需特别重视。立式双轴组合式搅拌器根据其轴线位置的不同,可分为同心式、对心式和偏心式 3

种。

鉴于双轴组合式搅拌器组合的多样性和运行模式的灵活可调性,20 世纪 90 年代后,欧美和日本的一些专业混合设备研制公司,如瑞士的

LIST、德G的 EKATO、法G的 ROBIN、美G的

LIGHTNIN、CHEMINEER 以及日本的住友重机、

三菱重工等公司,先后研发出了各具特色的双轴组合式搅拌设备。如瑞士 LIST 公司开发出一种卧式双轴全相型搅拌设备,不但具有自清洁功能,还具有良好的传热性能; 德G EKATO 公司开发的板框 - 涡轮组合式搅拌器,内轴设置适用于低粘流体的搅拌器,外轴设置适用于高粘流体的大直径框式搅拌器,粘度低时启动中心搅拌装置,停止框式搅拌器,使其作为挡板使用; 粘度增大后,启动两套装置共同作用; 日本也开发出了全相型自清洁卧式双轴搅拌设备 BIVOLAK、SCR 及卧式

[12]

双轴高粘反应器 HVR 。

2. 2 研究进展

2. 2. 1 G外研究进展

由于双轴组合式搅拌器自身结构的复杂度及其所针对的粘稠体系性质的时空变化性,有关其搅拌性能的详细研究报道并不多见。**早的相关文献是由 Thibault F 发表的,研究了用于纸浆制备的双轴搅拌器内的粒子悬浮行为,发现双轴搅拌较传统造纸车间所用的单一离散涡轮搅拌能耗更少,且底部锚式搅拌器对整个槽体内的粒子再

[13]

悬浮大有裨益 。

Thibault F 和 Tanguy P A 还确定了由四斜叶桨和锚式桨构成的双轴搅拌器在反向旋转模式下的功率消耗,指出锚式桨的能量消耗在总能耗中的比重并不大,但没有就每个搅拌器对系统总能

[14]耗的影响进行评估与分析

|

等分别比较了采用 HR-ST ( Helical Ribbon-Smith |

|

Turbine) 和 HR-RT ( Helical Ribbon-Rushton Tur- |

|

bine) 两种不同桨叶的同心双轴搅拌器在速比为 |

|

常数情况下的混合时间,发现流体性质和通气条 |

|

|

|

|

|

[15] |

|

¨ |

|

|

件对混合时间有很大的影响 |

|

。Kohler S 和 |

|

Hemmerle W 调查了由四直叶桨与锚式搅拌器组 |

|

合而成的同心双轴搅拌系统在过渡流与湍流状态 |

|

下反向旋转时的功率特性,结果表明内外搅拌器 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

[16] |

|

|

|

之间的速比对系统功耗影响很大 |

|

。Foucault S |

|

等比较了锚与 5 种不同离散盘分别组合形成的双 |

|

轴搅拌系统的性能,发现从混合时间角度来说无 |

|

论何种流态和旋转模式,能产生下降流的离散盘 |

|

|

|

- 锚组合都是**优的,同时研究结果表明同向旋 |

|

|

|

转较反向旋转下的混合时间更短、功率消耗更 |

|

[17] |

。之后 Foucault S 等又分析了锚式搅拌器与 |

|

少 |

|

|

|

Rushton 涡轮式、Sevin 推进式、Deflo-Sevin 离散盘 |

|

|

|

分别组合形成的双轴搅拌系统的性能,结果再次 |

|

|

|

表明同向旋转模式**为高效节能,且 Rushton 涡 |

|

|

|

轮式、Sevin 推进式、Deflo-Sevin 离散盘三者相同 |

|

|

|

|

|

|

[18] |

。Rudolph L 等研 |

|

条件下的混合时间依次增加 |

|

|

|

究了由双层 A200 搅拌器与锚式搅拌器组合而成 |

|

|

|

的同心双轴搅拌系统在层流和湍流域同向旋转时 |

|

|

|

的搅拌性能,结果表明 A200 搅拌器的功率消耗 |

|

|

|

并不受锚式搅拌器速度的影响,与之相反的是锚 |

|

|

|

式搅拌器的功率消耗受内部 A200 |

搅拌器转速影 |

|

|

|

|

|

|

|

|

|

|

|

[19] |

。 |

|

响明显,一般随 A200 转速增加其功耗会减少 |

|

|

Farhat M 等借助实验和数值模拟的方法,分析了 |

|

|

|

双轴搅拌系统内部高速搅拌器采用轴向流和径向 |

|

|

|

流不同类型时的性能,发现采用轴向流搅拌器的 |

|

双轴搅拌系统的能耗更低,此外也同样得出了同 |

|

|

|

|

|

|

[20] |

。 |

|

|

|

|

|

向旋转模式更高效的结论 |

|

|

|

|

|

|

2. 2. 2 G内研究进展 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

G内在这方面虽然起步较晚,但许多科研院 |

|

所与高校已做了不少有益的尝试。如北京化工大 |

|

学、华东理工大学和浙江大学都已经研制和实验 |

|

|

|

出了几种双轴异桨组合式搅拌器,这些双轴组合 |

|

式搅拌器已经在企业中得到了应用并取得了较好 |

|

的经济效益。 |

|

|

|

|

|

|

|

程刚等根据聚合反应的特定工艺过程要求, |

|

提出了一种新型双轴组合式搅拌器,并设计实验 |

|

对其混合性能进行研究,同时与常规桨型进行了 |

|

[21,22] |

。该双轴组合式搅拌桨由内桨和外桨 |

|

对比 |

|

|

|

|

两部分组成,其中内桨由双层 45°二斜叶桨组成, |

|

外桨由一个类似于锚式桨的外框加桨叶组成。谢 |

|

泳等研究了分别以 CBY、45° 四斜叶桨和 Rushton |

|

涡轮作为快速内桨,锚式桨作为慢速外桨的同心 |

|

双轴搅拌系统,分析了 3 种组合在同向和反向两 |

|

种运动模式下,牛顿与非牛顿流体中的功率特性 |

|

|

|

和宏观混合性能,得出了同向旋转模式下系统综 |

|

合性能更优异的结论,同时发现达到相同混合效 |

|

果时 CBY 桨的能耗更低 |

。郭武辉等利用数 |

|

|

[23,24] |

|

|

|

|

|

值模拟手段对一种由锚式桨和涡轮桨组成的同心 |

|

|

|

双轴搅拌系统进行了研究,通过分析在牛顿和非 |

|

牛顿流体中以 3 种不同的转动模式工作时的功 |

|

|

|

耗、速度分布、压力分布和剪切速率分布,得出内 |

|

|

|

外桨同向转动为该同心双轴搅拌系统工作性能** |

|

[25] |

。秦福磊等对单层 - 锚式、双层 - 锚 |

|

佳的模式 |

|

|

式同心双轴组合式搅拌器的功率、混合特性进行 |

|

|

|

|

|

[26,27] |

。厉鹏也 |

|

了实验和数值模拟两方面的研究 |

|

|

对同心双轴组合式搅拌器的传热特性进行了实验 |

|

|

|

研究,确定了较优的工作模式与操作参数,并对搅 |

|

|

|

|

|

|

[28] |

|

|

|

拌釜壁面的局部传热系数进行了数值模拟 |

。 |

|

这些研究成果对于同心双轴搅拌器的优化设计与 |

|

|

|

运行具有重大意义。 |

|

|

|

|

|

|

|

|

|

|

|

3 结束语 |

|

|

|

|

|

|

|

|

|

|

|

|

|

在变粘度工况体系中,为全周期均能获得良 |

|

|

|

好的功率与混合特性,选用宽粘度域搅拌器很有 |

|

|

|

必要。单一叶片式宽粘度域搅拌器一般均为大叶 |

|

|

|

片搅拌器,具有结构简单、动密封容易且运行维护 |

|

|

|

成本低等优点,其综合性能优于传统搅拌器。但 |

|

|

|

在可调、可控性方面,单一叶片式搅拌器往往逊于 |

|

|

|

双轴组合式搅拌器,这是因为双轴组合式搅拌器 |

|

具有配置的多样性和工作模式的灵活性,能更好 |

|

|

|

地适应反应过程不同阶段物料物性变化的搅拌需 |

|

|

|

求。然而,双轴组合式搅拌器同样也存在自身的 |

|

|

|

局限性,如其功耗较大、对传动系统和密封系统要 |

|

求较高,同时目前尚缺少相对完备的指导理论,这 |

|

些问题在一定程度上限制了双轴组合式搅拌器在 |

|

|

|

过程工业中的推广应用。因此,创新设计新型单 |

|

一叶片式宽粘度域搅拌器和深入探索双轴组合式 |

|

搅拌器的优化配置组合并丰富其指导理论,是宽 |

|

适应性搅拌器的发展趋势。涉及具体的变工况体 |

|

系,必须在综合考虑体系物性的变化、不同搅拌器 |

|

|

|

|

, |

|

|

|

的性能及搅拌结构的复杂程度等因素基础上 优 |

|

选出综合性能优异的宽粘度域搅拌器。 |

|

|